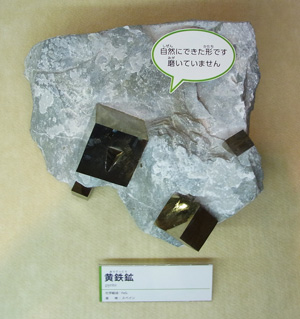

リサーチルーム 北脇裕士、久永美生、山本正博、江森健太郎

合成ダイヤモンドの鑑別には、標準的な宝石学的検査に加えて、多くの場合フォトルミネッセンス分析やDiamondView™などの先端的なラボの分析が必要である。本報告では、これらのラボラトリーの分析技術において合成に酷似した特徴を示す偽合成ともいえる天然Ⅱ型ダイヤモンドについて報告する(本報告は平成26年度宝石学会(日本)で講演した内容を一部加筆修正したものです)。

1.背景

2012年、アントワープの国際的なダイヤモンドグレーディングラボラトリーから大量ロットのCVD合成ダイヤモンドの報告があり、ダイヤモンド業界を賑わせた(文献1)。それ以降、インドや中国の検査機関からも相次いでCVD合成ダイヤモンドに関する報告がなされており(文献2)、当研究所からも非開示で持ち込まれた1ctupのC V D 合成ダイヤモンドについて報告を行った(文献3)。また、高圧法合成ダイヤモンドにおいてもA d v a n c e d Optical Technology Co.など無色合成ダイヤモンドの新たな提供者が現れて業界の関心を集めている(文献4)。

合成ダイヤモンドの鑑別には、宝石顕微鏡下における拡大検査、紫外線蛍光検査、歪複屈折の観察などの標準的な手法も不可欠であるが、多くの場合フォトルミネッセンス分析やDiamondView™などの先端的なラボの分析が必要である。

フォトルミネッセンス分析においては7 3 7 n mのS i – Vの発光ピークがC V D 合成ダイヤモンドの特徴であり、DiamondView™では天然とのモルフォロジーの相違によるセクターゾーニングが高圧合成ダイヤモンドの特徴となる。

本報告では、①フォトルミネッセンス分析においてS i – Vの発光ピークを示す天然Ⅱ 型ダイヤモンドと②DiamondView™の観察においてセクターゾーニングを示す偽合成ともいえる天然Ⅱ型ダイヤモンドについて報告する。

2.試料と分析方法

試料は、2012年後半から2014年前半までに分析を行った多数のⅡ型ダイヤモンドのうち、フォトルミネッセンス分析において737nmのSi-Vの発光ピークを示す天然ダイヤモンド9個(Min:0.123ct~Max:5.018ct, Ave.0 . 7 4 3 c t)とD i a m o n d Vi e w™の観察において高圧合成に誤認しやすい特徴を示す天然ダイヤモンド2個(0.376ct,1.117ct)である。また、同時期に検査した無色~ほぼ無色のCVD合成ダイヤモンド31個と無色~淡青色のHPHT合成ダイヤモンドおよそ300個を比較対象とした。

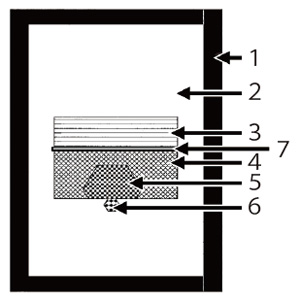

標準的な宝石学的検査に加えて、Ⅱ型の粗選別には自社で開発したDiamond-kensaを用い、赤外分光分析には日本分光製FT-IR4200を用いて分析範囲は7000-400㎝–1、分解能は4.0㎝–1で、20回の積算回数で測定を行った。フォトルミネッセンス(PL)分析にはRenishaw社製 inVia Raman MicroscopeとRenishaw社製Raman system-model 1000を用いて633nm(赤色)、514nm(緑色)、488nm(青色)および325nm(紫外)の各波長のレーザーを励起源に液体窒素に浸漬した状態で分析を行った。紫外線ルミネッセンス像の観察にはDTC製のDiamondView™を用いた。また、SEM-CLにはTopcon社製走査型電子顕微鏡SM-350を用いて試料は金蒸着を施して観察を行った。

3.結果と考察

①フォトルミネッセンス分析においてSi-Vの発光ピークを示す天然Ⅱ型ダイヤモンド

フォトルミネッセンス分析における737nm(736.4/736.8nmのダブレット)の発光ピークはSi-Vがマイナスにチャージした欠陥であり、514nmレーザーよりも633nmレーザーで検出効率が高くなる。S(i シリコン)は、石英窓などのCVD合成装置に由来すると考えられており、現時点の商業生産の工程においては避けることが困難なようである(文献5)。 CGL(中央宝石研究所)には2012年後半~2014年前半までの間に総計31個のCVD合成ダイヤモンドが非開示で持ち込まれている。分析の結果、これらすべてに737nmピークが検出されており、現時点における有力なCVD合成の指標となることが確認されている。

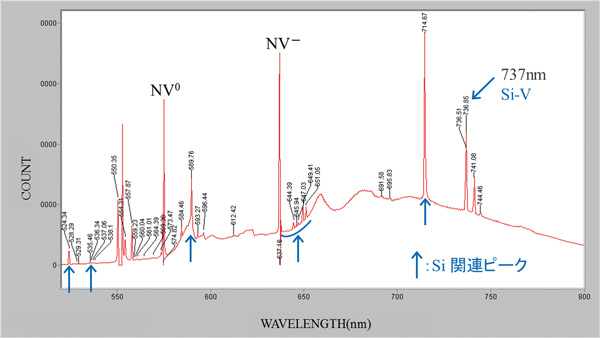

しかしながら、天然ダイヤモンドにも737nmピークが検出される事例が報告されており(文献6)、我々もこの2年間で9個の天然Ⅱ型ダイヤモンドに737nmピークを確認している。Breedingらが報告しているように、フォトルミネッセンス分析において、天然で7 3 7 n mピークが検出されるものには、7 1 4 . 7、6 5 1 . 1、6 4 9 . 4、5 9 3 . 3、573.5、557.9、554.3、550.4、524.4nmなどのCVD合成ダイヤモンドには見られない一連のピークが付随する。

これらのピークはSiに関連したものと考えられているが、現時点において詳細は不明である。我々が確認した9個の試料にもすべてにおいてこれらの付随ピークが認められており、天然起源の有効な指標となる(図1)

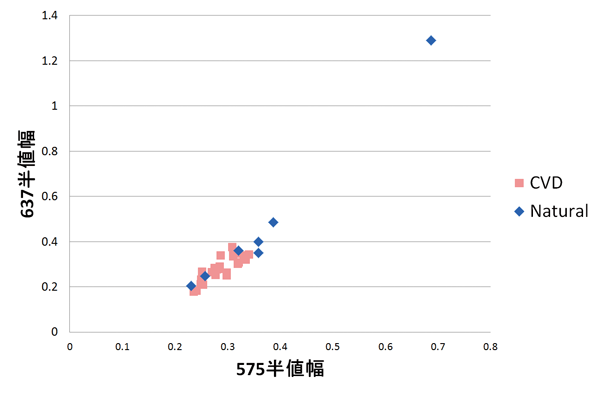

図2に737nmピークを有する天然およびCVD合成ダイヤモンドの637nm(NV-)と575nm(NV0)のそれぞれの半値幅(FWHM)をプロットしたものを示す。これらの半値幅はダイヤモンド結晶に内在する歪の大きさを示す指標となることが知られている。全体的に天然・合成とも637nm(NV-)と575 nm(NV0)の半値幅に正比例的な相関が認められる。CVD合成ダイヤモンドはそれぞれの半値幅が0.2~0.4付近に集中しており、Wangらが示したGemesis製のものに近似している(文献7)。いっぽう、天然ダイヤモンドはより幅広い領域にプロットされている。

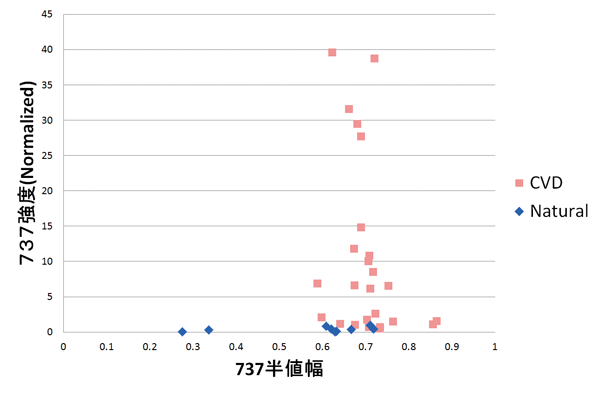

図3は7 3 7 n mピークの半値幅と強度の関係をプロットしたものである。ピーク強度はレーザーパワーとRenishaw標準シリコンのピーク強度で補正している。半値幅は天然ダイヤモンドが0.3~0.7までの範囲にあり、CVD合成ダイヤモンドは0.6~0.9までの広がりがある。ピーク強度は概してCVD合成ダイヤモンドの方が天然よりも高い。

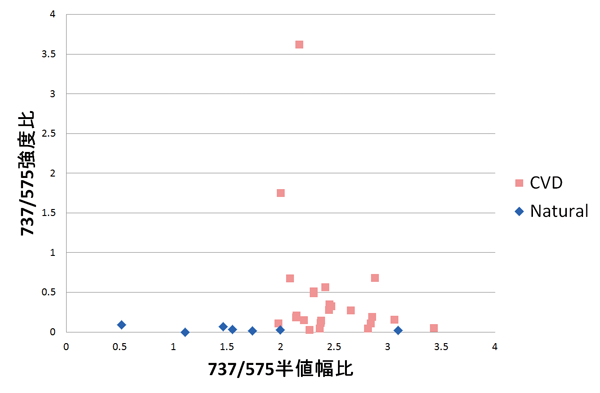

図4は737nm/575nm半値幅比と強度比をプロットしたものである。半値幅比は天然ダイヤモンドが0.5~3.2であるのに対し、CVD合成ダイヤモンドは2~3.5である。また、強度比は概してCVD合成ダイヤモンドの方が天然よりも高い。

フォトルミネッセンス分析における737nmのピーク強度は、CVD合成ダイヤモンドでは測定部位に関わらずほぼ一定である。これは商業的な合成方法において成長時の環境変化が少ないことが要因と考えられる。天然ダイヤモンドにおいては、しばしば測定部位においてピーク強度が変化する。今回737nmピークが検出された天然ダイヤモンドは、9個のうちSI以下のクラリティのものが5個でVS以上が4個であった。クラリティの低いものには結晶包有物が見られ、ラマン分光分析でオリビンであることが確認された。しかし、オリビン結晶包有物と737nmピーク強度には相関が認められなかった。天然Ⅱ型ダイヤモンドは一般に結晶包有物が少ないことが知られており、Si-Vを形成する成長環境の詳細は不明である。

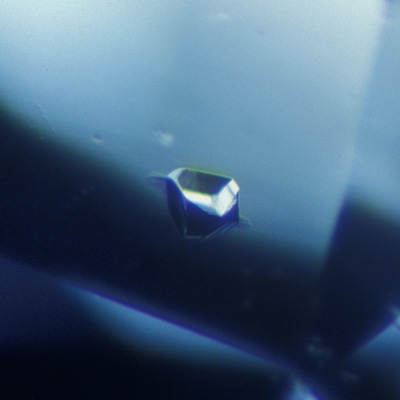

②DiamondView™の観察においてセクターゾーニングを示す天然Ⅱ型ダイヤモンド

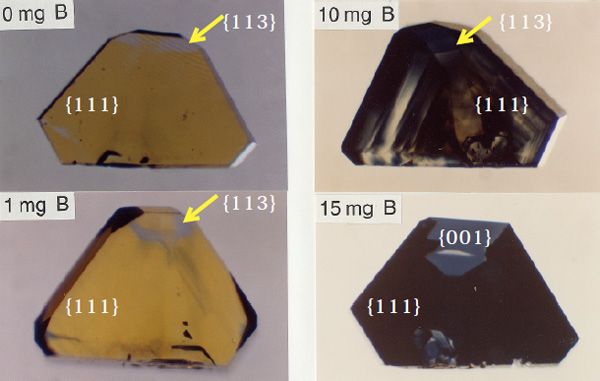

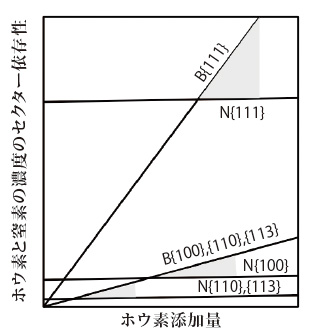

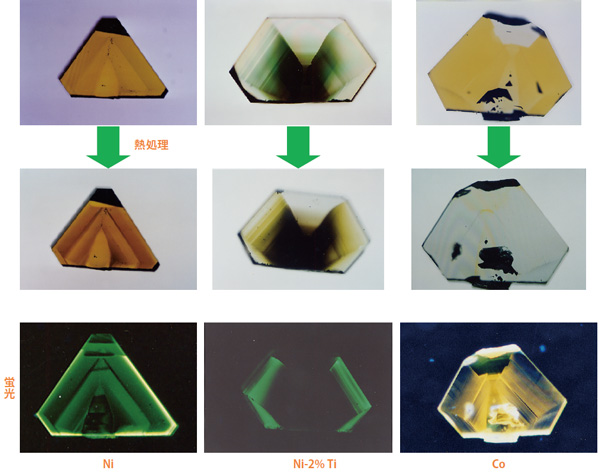

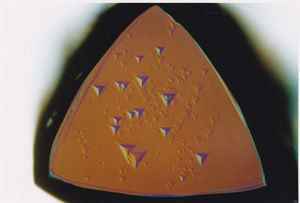

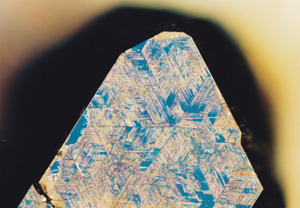

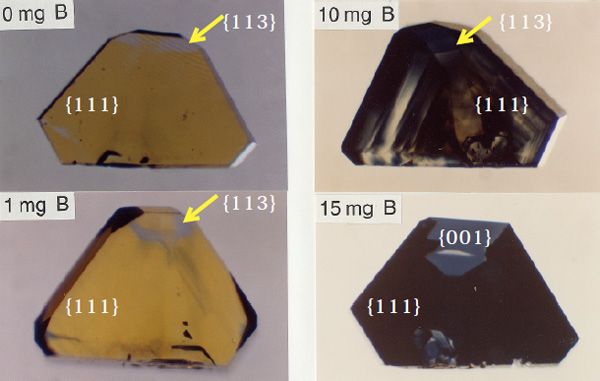

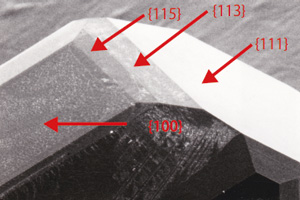

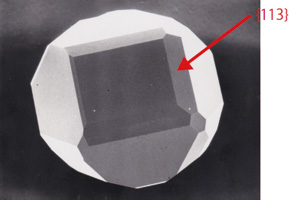

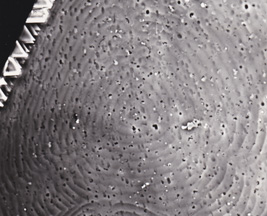

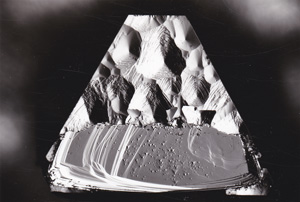

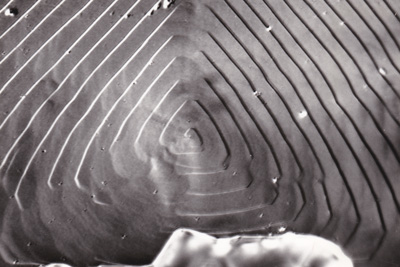

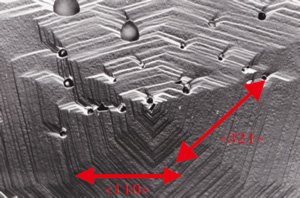

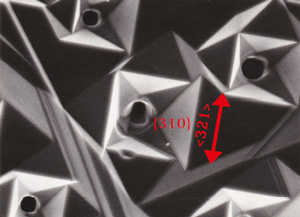

DiamondView™による紫外線ルミネッセンス像の解析は、ダイヤモンドの天然・合成の判断にきわめて重要である。天然ダイヤモンドは{111}で形成された八面体の晶癖を示すのが一般的であるが、金属溶媒を用いた高圧法合成ダイヤモンドでは{111}と{100}の集形であることが多く、{110}や{113}等の面を伴うことがある。また、天然Ⅱ型ダイヤモンドでは塑性変形に起因するディスロケーションネットワークによるモザイク模様が観察される。

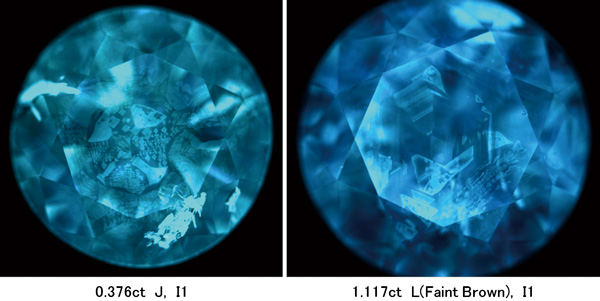

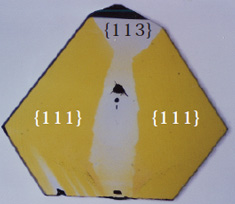

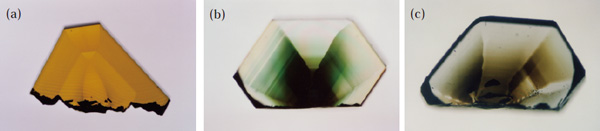

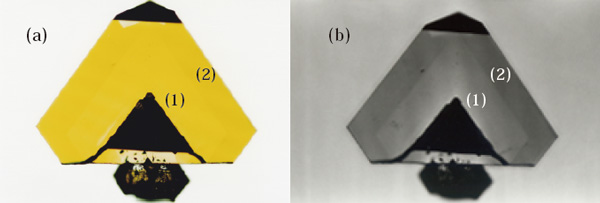

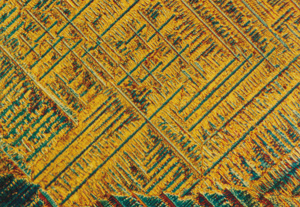

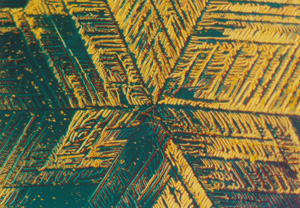

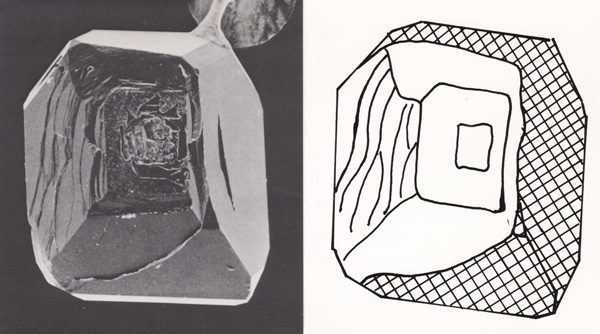

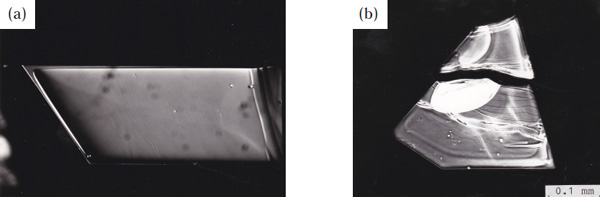

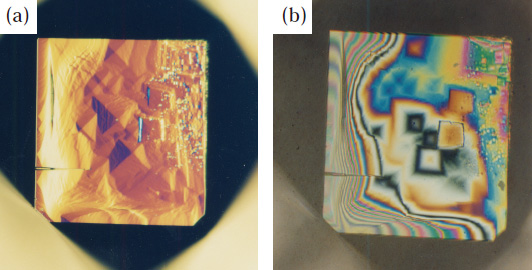

図5は0.376ctと1.117ctの2個のダイヤモンドのDiamondView™による紫外線ルミネッセンス像である。これらは別々の時期に異なるクライアントから供されたダイヤモンドである。両者ともにわずかに緑色味を含む青色のルミネッセンス色と同系色の燐光が観察された。また、双方とも明瞭なセクターゾーニング(成長分域)が認められ、一見すると高圧合成ダイヤモンドに類似している。また、共に白色の微小包有物に因るクラウドを内在している。

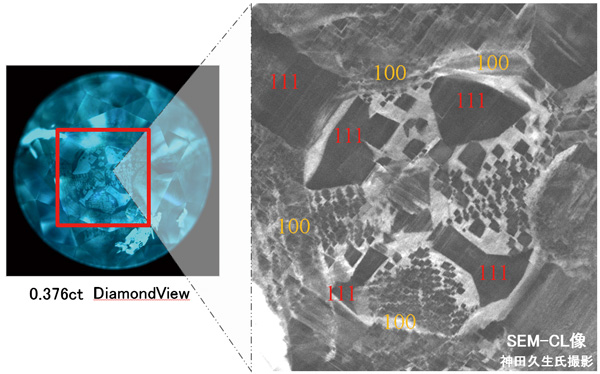

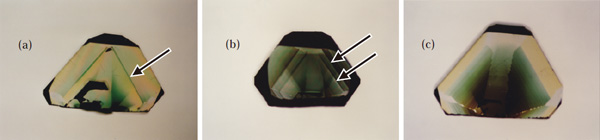

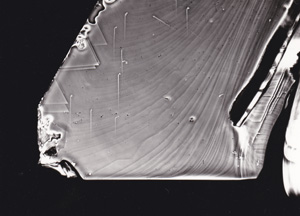

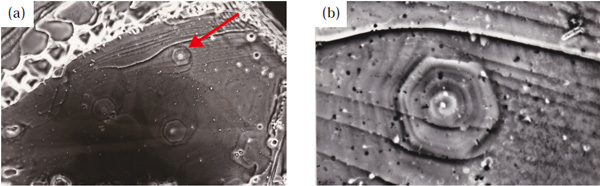

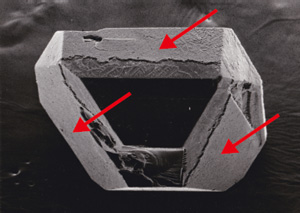

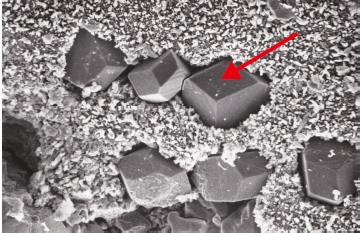

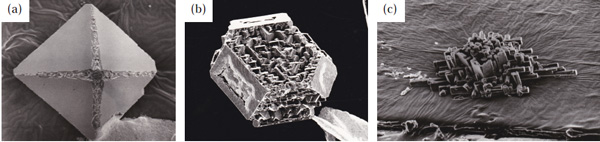

図6は0.376ctのDiamondView™像とSEM-CL像を比較したものである。DiamondView™像では明るく発光している領域がSEM-CL像では暗く、コントラストが逆になっている。これはDiamondView™の短波長の紫外線ではホウ素に起因する発光が強くなるのに対し、S E M – C Lの電子線ではバンドAを強く発光させるためと考えられる。SEM-CL像ではコントラストの暗い領域に直線的な成長縞が観察され、この領域が{111}のスムーズな界面での成長領域に相当すると考えられる。また、ややコントラストの明るい領域はジグザグ状の構造が見られ、{100}のラフな界面による成長領域と考えられる。

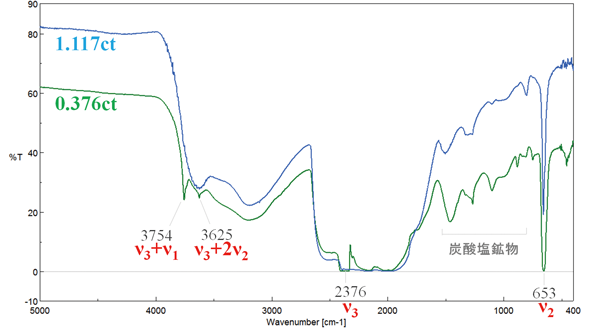

図7はこれら2個のダイヤモンドの赤外分光スペクトルである。3754, 3625, 2376, 653㎝–1にCO2 関連の吸収が認められる。天然ダイヤモンドの赤外スペクトル中のCO2ピークは1993年に報告されており、このときは高圧下でのCO2の固体包有物と考えられていたが(文献8)、最近では結晶格子中に結合したものとの見解もある(文献9)。また、1,000~1,500㎝–1の窒素領域にいくつかの吸収が見られるが、AおよびBセンタに一致しない。したがって、これらのダイヤモンドはⅡ型であり、1,000~1,500㎝–1のいくつかの吸収は炭酸塩鉱物の微小包有物に由来するものと考えられる。

DiamondView™像において一見高圧合成ダイヤモンドのセクターゾーニングのように見えるこれら2個のダイヤモンドは、天然Ⅱ型ダイヤモンドがCO2などの過飽和度の高い環境下で成長したため生じた{111}と{100}が共存するMixed-habit g rowthと考えられる。

4.まとめ

CVD合成およびHPHT合成ダイヤモンドの鑑別には標準的な鑑別手法に加えてフォトルミネッセンス分析やDiamondView™などの先端的なラボの分析が必要である。本研究ではこれらの先端的な分析において合成に酷似した特徴を示す偽合成ともいえる天然Ⅱ型ダイヤモンドの特徴をまとめた。

2 0 1 2 年以降、当研究所において鑑別を行った無色~ほぼ無色のC V D 合成ダイヤモンド3 1 個すべてに737nmピーク(736.4/736.8nm)が検出された。これらはCVD合成装置の石英ガラス由来と考えられる。いっぽう、同期間に分析を行った天然Ⅱ型ダイヤモンドにも9 個にS i – Vの発光ピークが検出された。これらには714nm他の多数の付随ピークが見られた。

別々の時期の異なるクライアントから供された2個の天然Ⅱ型ダイヤモンドに、DiamondView™において帯緑青色の発光色と燐光を伴う明瞭なセクターゾーニングが観察された。これらは一般的に高圧合成ダイヤモンドの証拠となるが、拡大下においてクラウドを伴い、FT-IRにて特有のピークを示すCO2を内在する天然ダイヤモンドであることが判った。

以上のように、フォトルミネッセンス分析やDiamondView™などのラボラトリーの技法において、天然Ⅱ型ダイヤモンドに合成と酷似した特徴がみられることがある。したがって、合成ダイヤモンドの鑑別には、標準的な鑑別手法と先端的な分析技術を集積した慎重な判断が必要である。

5.文献

1.Even-Zohar C. (2012) Synthetic specifically “made to defraud”. Diamond Intelligence Briefs, vol.27, No.709, pp7281‒7290

2.Song Z., Lu T., Lan Y., Shen M., Ke J., Liu J and Zhang Y. (2012) The identification features of undisclosed loose and mounted CVD synthetic diamonds which have appeared recently in the NGTC laboratory, Journal of Gemmology, vol.33, No.1-4, pp45-48

3.Kitawaki H., Y amamoto M., Hisanaga M., Okano M., Emori K. (2013) Undisclosed sample of large CVD synthetic diamond. G&G, V ol.49, No.1, pp60-61

4.D’Haenens-Johansson U.F.S., Moe K.S., Johnson P., Wong S.Y., L R and Wang W. (2014) Near colorless HPHT synthetic diamonds from A OTC g roup. G&G, V ol.50, No.1, pp30-45

5.Eaton-Magana S and D’Haenens-Johansson U.F.S. (2012) Resent Advances in CVD synthetic diamond quality. G&G, Vol.48, No.2, pp124-127

6.Breeding C.M. and Wang W. (2008) Occurrence of the Si-V defect in natural colorless gem diamonds. Diamond and Related Materials, v ol.17, pp1335-1344

7.Wang W., D’Haenens-Johansson U.F.S., Johnson P., Moe K.S.,Emerson E., Newton M.E., Moses T.M. (2012) CVD synthetic diamonds from Gemesis Corp. G&G, V ol.48, No. 2, pp80‒97

8.Schrauder M and Nav on O . (1993) Solid carbon dioxide in a natural diamond. Nature, V ol.365, pp42-44

9.Hainschwang T., Notari F., Fritsch E., Massi L., Rondeau B., Breeding C.M and Vollstaedt H. (2008) HPHT treatment of CO2-related brown diamonds. Diamond & Related Materials, V ol.17, pp340-351

.jpg)