公益財団法人 つくば科学万博記念財団参事/理学博士

中央宝石研究所 技術顧問 神田 久生

はじめに

前回、ダイヤモンドの高圧合成法について述べた。今回は、合成されたダイヤモンドの形の特徴を紹介する。宝石のダイヤモンドを評価する場合、4Cという言葉をよく聞く。この4つのCはCarat Cut Color Clarityの頭文字のCであるが、結晶としての特徴という視点からは、この4Cは、それぞれ、サイズ、形、色、含有物ということができよう。今回はそのうちの形ということになる。私は、結晶成長のメカニズムに関心があったため、合成実験で得られた結晶を見るとき、その結晶がどのように成長してきたのであろうか、ということがいつも頭にあった。それで研究を続けながら、結晶の形や表面模様を注意深く観察したものである。

ダイヤモンドの基本的な形

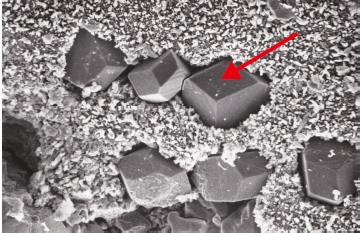

ダイヤモンドでは炭素原子が4本の手でお互いに結合している。原子を玉に見立てて、図1(左)のように4本の手で繋いでいくと、図1(右)のように八面体ができてくる。繋ぐ際、表面に現れる手が少なくなるように繋ぐのである。このことから、本物のダイヤモンドが成長するときも、炭素原子を積み重ねていくと八面体ができやすいといいうことが感覚的に理解できる。実際、天然結晶はこの八面体が基本形とされていている(図2)。それに対して、高圧合成ダイヤモンドはキューブの面が大きく発達した結晶がよく現れるといわれている(図3)。

キューブの面だけの結晶はさいころのような六面体になることから、八面体の三角形と六面体のキューブの面の両方があらわれる結晶は六八面体と呼ばれる。ダイヤモンド合成研究の初期には、キューブの面の有無が天然結晶と合成結晶との大きな相違点とされていた。

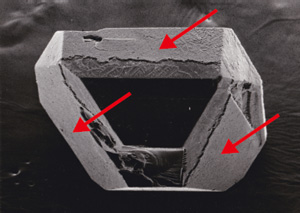

私がダイヤモンド合成を始めたときには、図2,3のように、天然ダイヤモンドは八面体、合成ダイヤモンドは六八面体、というイメージを持っていて、それをスタートとして実験を始め、実験を続けていくなかで多様な形に出会うことになったわけである。また、結晶の表面模様についても、天然結晶と合成結晶には大きな違いがあり、天然結晶ではトライゴンと呼ばれる三角形の凹みがあるのに対して、合成結晶では樹枝状模様が見られる、というのが予備知識であった(図4)。

金属触媒

ゼネラルエレクトリック(GE)社などの先行研究を追って、私は、まずさまざまな金属触媒(本稿では触媒と表現するが、この金属は炭素の溶媒として働くので金属溶媒とも言われることもある)を使ってダイヤモンドを合成した。ダイヤモンドの金属触媒として有効なものは、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、それにこれらを主成分とする合金に限られるといわれていた。それで、私は、市販の合金を使ったり、アークメルト炉で所望の組成の合金をつくり、それを使ってダイヤモンドを合成した。

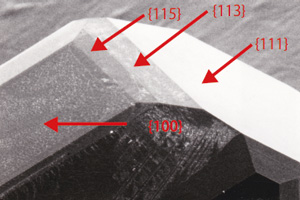

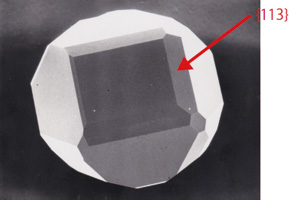

このような種々の金属触媒を用いて合成したダイヤモンドを観察してみると、文献にあるように、{1 1 1}面と{1 0 0}面が大きく発達したものが多かった。しかし、私の体験では、{100}面と同じくらい{113}面や{110}面も頻繁に見られた。図5のように、{111}、{100}、{113}、{110}の4種類が見られる。これらの面は、八面体を基にして頂点や陵を削ると現れる面で、模式的に示すと図6のようになる。ここに表示した{111}、{100}、{113}、{110}は結晶面の向きを示す記号でそれぞれの表面で炭素原子の配列が異なる。異なる記号の表面は成長のメカニズムも異なる。

上述のように、合成結晶に見られる表面は{ 1 1 1 }、{ 1 0 0 }、{ 1 1 3 }、{ 1 1 0 }が頻繁に現れるが、G E の論文には{ 1 1 1 }、{ 1 0 0 }、{ 1 1 3 }、{110}ほかに、{117}もあらわれると記載されている。珍しいもの好きな私は、{117}面も気になり、この面を見つけること、そして、このような高指数の面がなぜ出現するのかにも関心があった。繰り返し合成実験をしていると、稀に、{117}らしい面をもつ結晶ができることもあった。

図7のように、{111}面と{100}面との間に二つの面が見える。たいていは、図8のようにひとつだけで、これは{113}面である。したがって、二つ目の面は、レアな{117}面に違いなく、GEの論文の追試に成功、ということになった。しかし、どうして{117}というような方向の面がでるのか、ダイヤモンドの炭素原子の配列とどういう関連があるのか疑問は残り、その面の角度を調べた。このような問題は、重箱の隅を突くようなオタクのやることであるが、私はこのようなことについはまり込んで、この面の写真をとって角度を測定した。その結果、{117}ではなく{115}という方位のほうが正しいことがわかった。{117}でも{115}でも些細なことでどちらでもよいかもしれないが、炭素原子の配列の点でも{115}のほうが理屈に合うようで、気分的にすっきりして満足した(覚えがある)。

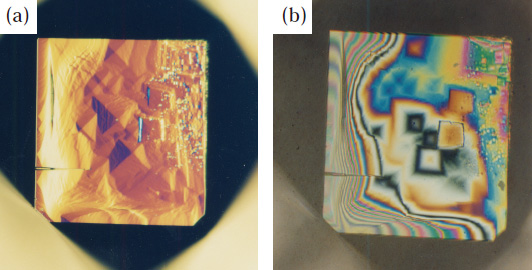

{111}、{100}などの面がどのような仕組みで出現するのか、結晶成長機構に関心のある私には、その機構の理解を進めたいということで、成長機構の証拠が残されている結晶表面の模様も調べていた。砂川先生は早くから表面模様の観察をもとに結晶成長機構を研究されており、さまざまな結晶について、位相差顕微鏡で原子オーダーの凹凸を観察し、成長ステップの形態からスパイラル成長などの成長機構を報告されている。

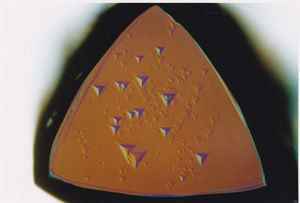

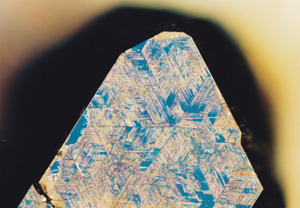

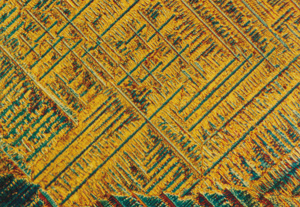

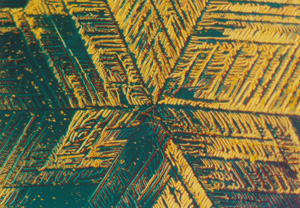

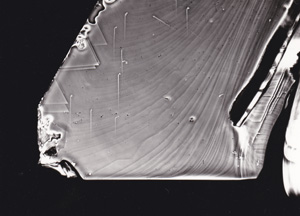

私は、位相差顕微鏡はほとんど使わなかったが微分干渉顕微鏡をよく使った。手軽に結晶表面の模様が観察できる顕微鏡である。しかも、光の干渉効果で美しいカラー画像を楽しむことができる。合成した結晶表面を顕微鏡で眺めてみると、よく見られるのが図4のような樹枝状模様である。これはダイヤモンド合成初期から、合成ダイヤモンドの大きな特徴のひとつとして記載され、天然ダイヤモンドにはみられないものである。この樹枝状模様はそれなりに多様性があり、なかにはダイヤモンドの結晶方位と関係する対称性の高い美しい幾何学的なパターンも観察されたこともある(図9)。

この模様は金属触媒の合金組成と関係していた。これらの模様はそれなりにきれいではあるが、結晶成長機構を考えようとすると、不都合な模様である。なぜなら、この樹枝状模様は、ダイヤモンドの成長中の模様ではなく、金属触媒が固化するとき形成されるものだからである。樹枝状模様は成長模様を覆い隠してしまっている。成長機構を調べるためには、何とかして、樹枝状模様のない結晶を得たいと常々思っていた。

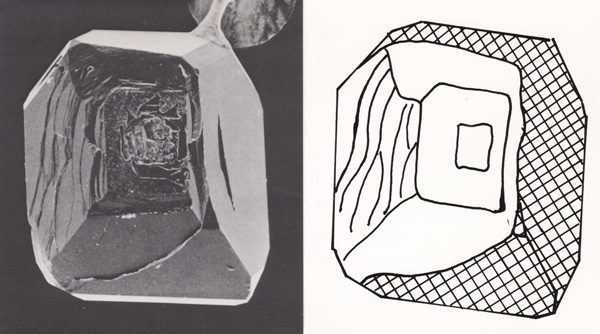

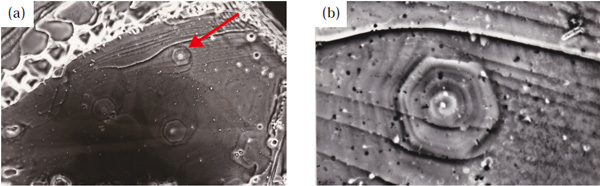

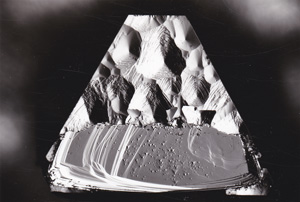

1980年代半ば、砂川先生の指導の下で博士論文を作成する機会を得た。そのとき、論文のために何か新しい成果を追加したいと思って、それまでに合成した結晶を眺めていて、樹枝状模様のない結晶もできていることに気がついた。樹枝状模様は、金属触媒が固化するときダイヤモンドが金属の中にあるとできてしまう。それでダイヤモンドが、金属触媒が固化する前に金属触媒から飛び出てしまえば、樹枝状模様はできず、飛び出たときの成長表面が残っている。そのような結晶の写真と模式図を図10に示す。高圧容器の中でダイヤモンドが成長中に液体状態の金属触媒が変形することがある。この変形のとき、ダイヤモンドが部分的に飛び出たのである。成長温度が高いときにこのようなことが起きやすい。このようにしてできた樹枝状模様のない表面を詳しく観察すると、結晶成長の仕組みを考える上で興味深い模様がみられた。

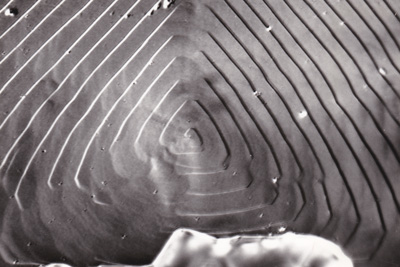

まず、{111}面であるが、この面は非常にフラットで、位相差顕微鏡や微分干渉顕微鏡でやっと判別できる原子オーダーの成長ステップが観察された( 図1 1 )。このダイヤモンドはこのような原子オーダーの成長層が広がりながら成長したと考えられる。他の結晶では、成長表面上に成長丘のみられる結晶もあった(図12)。これはこの成長丘の中心から成長層が広がるような成長をしていたことを示す。図13のような面白い模様もみられた。スパイラル模様があるが、これを詳しく見るとスパイラルの中央は周囲よりくぼんでいることがわかった。つまり、この結晶は、金属溶媒から飛び出たときには、溶解しつつあったということがいえる。私が行った成長実験では、ダイヤモンドは常に一定速度で成長したとは限らず、条件や環境の変動で溶解することもあったことを示す。

樹枝状模様のない{100}面もみられることもあったが、これは全く平らで、成長ステップもよくわからなかった。{110}面や{113}面も観察することができた。図14に{110}面と{113}面を示す。表面は平滑で、隣の面との境界のエッジが盛り上がっている。隣の{111}面が庇のように飛び出ている。このような凹面になる成長は{111}のように成長層が広がるというような成長とは異なるのかもしれない。

以上、鉄やニッケルなどの金属触媒で合成されたダイヤモンドの特徴を述べた。これらの金属触媒は、半世紀前にGEにより見出され、現在、高圧合成ダイヤモンドの生産に用いられている主要なものである。次に、変わった溶媒の中で育ったダイヤモンドの特徴を紹介する。

非金属触媒

1990年、私の先輩であった赤石實氏が、黒鉛に炭酸カルシウムを混ぜて高温高圧処理すると黒鉛がダイヤモンドに変換することを見出した。ダイヤモンドの新触媒の発見である。天然ダイヤモンドは、金属触媒からできているわけではないので、この炭酸塩からのダイヤモンドの生成は、天然ダイヤモンドの成因と関連することが期待され、地球科学的にも興味深いものである。その後、炭酸塩のほかに、水やキンバライトなどからもダイヤモンドが生成することも確認された。これら非金属触媒から合成されるダイヤモンドは数ミクロンから数十ミクロンの微粒しかできず、天然ダイヤモンドと様子は大分違っている。私は、結晶成長の興味から、成長メカニズムがより詳しく観察できるように、ダイヤモンド基板上への成長の様子を調べた。ダイヤモンドの成長は通常の金属触媒に比べると成長速度は桁違いに小さく、種結晶の上に数十ミクロンオーダーの薄い成長層が現れる程度であった(図15)。しかし、成長模様は興味深いものであった。

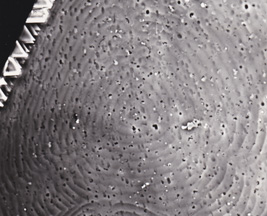

種結晶を覆った{111}成長面には成長丘が観察され、成長ステップが広がることで成長していることがわかる(図16)。

図17は美しいスパイラルパターンを示す。{100}面においても成長丘が観察され成長層の拡がりが見られたが、凹凸が大きいものであり、金属触媒からの成長とはずいぶん異なる成長模様が観察された(図18)。

非金属触媒からダイヤモンドが成長することがわかってから、他の物質からでもダイヤモンドが成長するだろうという期待で、赤石氏や私は新触媒の探索を行った。その結果、銅や亜鉛など炭素とはほとんど反応しないといわれる金属の中からもダイヤモンドが成長することがわかり、リンの中からも成長した。(どうしてリンからの成長を試みたかというと、ダイヤモンドにリンがドーピングされるとn形半導体となり、エレクトロニクスの分野で役に立つことが期待されるためである。)これら成長したダイヤモンドはユニークな成長パターンを示し、その解釈に頭をひねるようなこともあった。

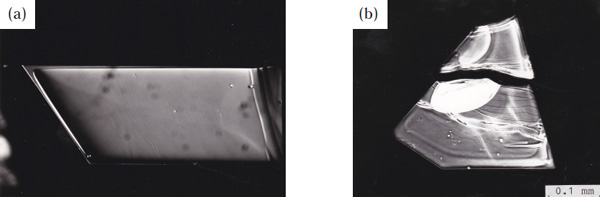

銅から成長した結晶には、{110}面だけからなるダイヤモンドも成長した(図19)。理想的な形になれば、十二面体となる。天然ダイヤモンドには十二面体結晶も知られているが、その場合は、溶解によって生成したものといわれていることから、{110}面が主要な面として成長するのは珍しい。

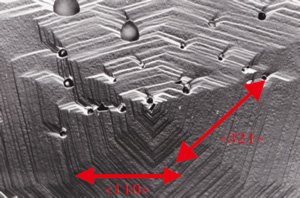

リンから成長した結晶にはもっと不思議な形がみられた。図20に{111}面上の成長パターンを示す。きれいな成長丘であるが、そこのステップの方向がちょっと変わっている。

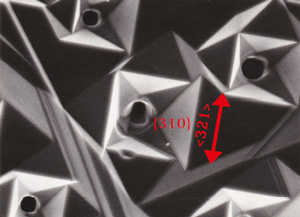

{111}面上の成長ステップは、通常は<110>方向で、成長丘は三角形あるいは六角形に限られる。ところが図20の成長ステップの方向を測定すると<321>になる。この方向のステップでは炭素原子の配列はイメージしにくい。このような成長丘がみられる結晶で、{100}面に相当するところではどうなっているかといえば、図21のような穴ぼこだらけで、しかもその穴の斜面の方位も奇妙で、その方位を求めると{310}となった。このような高指数の面は、ダイヤモンドの炭素原子の配列からはとても理解できない。いまもって不思議な形である。

次に、また違った種類の奇妙な形のダイヤモンドを紹介する。

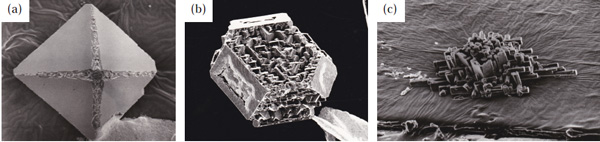

水の影響

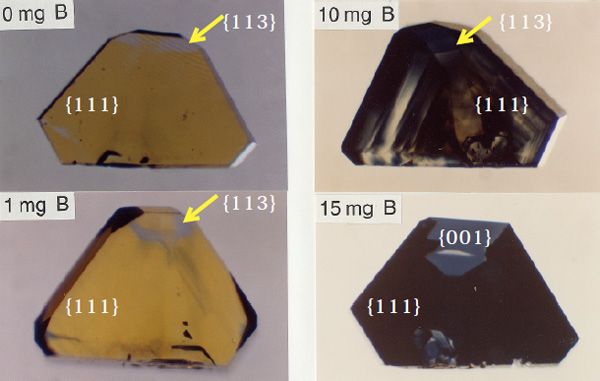

ダイヤモンド合成を始めた初期のころの話である。できるだけ精度を上げて結晶を作ろうということで、反応容器に熱電対を入れて温度をモニターしながらダイヤモンドの合成を試みた。温度をきちんと測りながらダイヤモンドを合成すればできてくる結晶はよいものだろうと期待したわけである。しかし、何度か試みてもどうも形が悪い。一部欠けたような形のキズものである。「熱電対を入れて丁寧に」、というところが裏目に出ているのかもしれないと思った。熱電対を差し込むとき、それを固定するためセメントを使うので、そのときのセメントに含まれる水がいたずらをするのかもしれない。それで、水の影響を確認するため、ヒーターの内部にわざと水を添加してダイヤモンドを合成してみた。そうすると案の定、できたダイヤモンドはキズモノであった。このようなことから、水を出す物質として水酸化マグネシウム(Mg(OH)2)を添加し、その添加量を変えてできてくるダイヤモンドの形態を観察した。その結果が図22のとおりである。添加量が増えるとともに形も奇妙になっていった。添加量が少ないときには、八面体のエッジを削るように、筋の入った{1 1 0}面が現れた。さらに添加量が増えると、平らな{111}面はできなくなり、平滑面は{100}面だけとなった。そして次には、針状の結晶の集合体となってしまった。こうして、水は金属触媒のはたらきに何らかの影響を与えることがわかった。しかし、その仕組みはよくわからない。これも不思議な現象である。

おわりに

以上、さまざまなダイヤモンドの形態を記載した。ダイヤモンドの成長はダイヤモンド表面に炭素原子がやってきて結合するというプロセスであるが、炭素原子が表面のどこに結合するかでできてくる結晶の形は変わってくる。一般論としてはこのようにまとめることができるが、多様な形態の具体的な成因はよくわからない。不思議なパズルである。

次回は、ダイヤモンドの色や発光の特徴を紹介する。(つづく)

.jpg)